Главная

»

Самолетостроение

»

Автоматизированное проектирование конструкций

»

Технологичность деталей: отливки, ковка, штамповка (1.9, 1.9.1, 1.9.2). (Рис)

Технологичность деталей: отливки, ковка, штамповка (1.9, 1.9.1, 1.9.2). (Рис)

1.9.Технологичность конструкции

Технологичной называется такая конструкция, которая изготовляется при минимальных затратах труда, времени и средств, полностью соответствуя своему назначению. Технологичность детали зависит от формы, материала и способа получения ее заготовки; требуемой точности изготовления и шероховатости обрабатываемых поверхностей детали.

Заготовки деталей из металла получают отливкой, ковкой, штамповкой, прессованием, сваркой и термической резкой.

1.9.1.Технологичность деталей. Отливки

ОТЛИВКУ применяют для изготовления деталей сложной формы. Получение качественных отливок представляет большие трудности, так как по целому ряду причин отливка может быть пористой, с большими внутренними напряжениями, трещинами, пустотами (или раковинами), недоливами, короблениями. Все эти пороки вызываются главным образом усадкой отливки при остывании, неравномерным остыванием различных частей отливки и неудачной конструкцией.

Для устранения указанных недостатков конструкторы при проектировании и технологи в литейном цехе применяют разнообразные приемы. При проектировании стремятся к выбору такой формы литых деталей, при которой устраняются местные скопления металла, с чем связано неравномерное остывание отливки и появление раковин. В основном это сводится к проектированию отливок с равномерной толщиной стенок; разделению сложных отливок на части; созданию отливок особой формы, не препятствующей их свободной деформации при остывании, с простой конструкцией внутренних полостей, определяющих форму и положение стержня.

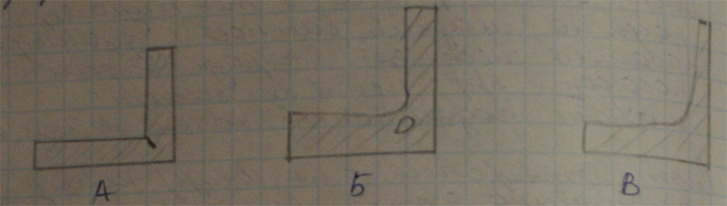

Равномерная толщина стенок – основное требование при проектировании отливки; при невозможности выполнить это требование необходимо предусмотреть постепенный переход от толстой стенки к тонкой. На Рис.1.5 (А, Б) показаны неправильные переходы от тонкой стенки к толстой: т.е. резкий переход в углах без закругления часто дает трещины (Рис.1.5 А), а слишком большой радиус закругления, влекущий за собой скопление материала, способствует образованию раковины (Рис.1.5 Б). На Рис.1.5 В показан правильный переход от толстой стенки к тонкой.

Рис.1.5. Примеры выполнения отливок.

При больших размерах отливаемых деталей отливку детали производят по частям. Отлитые части детали, затем соединяют.

Для отливаемых деталей следует всегда выбирать наиболее простую конструкцию, так как чем проще форма отливки, тем дешевле модель, легче формовка и выше качество литья.

Для удаления модели из формы необходимо соблюдать уклоны (или откосы). Чем больше высота ребра, тем меньше делают уклон, чтобы получить удобную форму сечения.

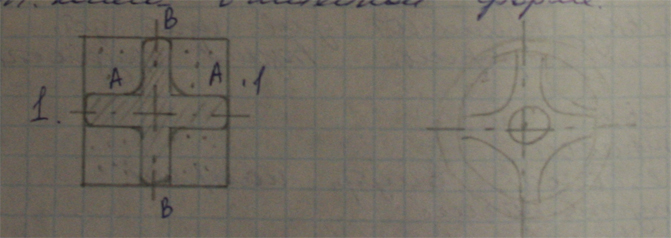

На Рис.1.6 показана крестообразная спица зубчатого колеса в литейной форме. Форма разделяется по горизонтали 1 – 1 и поэтому горизонтальное ребро спицы А-А выполнена без уклона. Для удаления модели спицы из формы вертикальное ребро В-В имеет уклон.

Рис.1.6. Крестообразная спица зубчатого колеса в литейной форме.

1.9.2.Технологичность деталей: ковка, штамповка

ПОКОВКА – заготовка детали, получаемая ковкой или штамповкой. Поковки отличаются большей плотностью и прочностью по сравнению с отливками. Однако процесс изготовления деталей ковкой более дорогой и детали должны иметь простую форму. Сложные по форме детали ковать очень дорого, а иногда и невозможно. Поэтому поковки применяют только там, где от деталей требуется большая прочность при небольшой массе и простой форме.

В массовом и серийном производстве ковку заменяют штамповкой. Эта замена позволяет получать детали более сложной формы и более точные, чем при ковке. Но для точной штамповки требуются материал более высокой вязкости и высококачественные штампы. Т.е. изготовление детали становиться более дорогой.

Холодная штамповка и прессовка при массовом и крупносерийном производстве деталей увеличивают производительность и экономичность. Детали при этом получаются точных размеров с гладкой поверхностью и часто не требуют дополнительной обработки.

Разновидностью холодной штамповки является гидроформовка. При гидроформовки трубу – заготовку помещают в форму, герметизируют с обоих сторон и ударно подают внутрь жидкость под высоким давлением. Взрыв и труба принимает нужную форму.

Друзья! Приглашаем вас к обсуждению. Если у вас есть своё мнение, напишите нам в комментарии.