Главная

»

Самолетостроение

»

Конструкция и проектирование самолетов

»

Точность в машиностроении и методы ее достижения.

Точность в машиностроении и методы ее достижения.

Точность в машиностроении - степень соответствия изготовляемых изделий (деталей, узлов, машин, приборов) заранее установленным параметрам, задаваемым чертежом, техническими условиями, стандартами. На всех этапах технологического процесса изготовления деталей и сборки узлов и машин неизбежны погрешности, поэтому достижение абсолютной Т. невозможно. На практике для определения Т. пользуются классами точности, которые устанавливаются на отдельные параметры деталей и на изделия в целом. В зависимости от предъявляемых к машине (прибору) требований, а также условий работы деталей в узле и узлов в машине назначают Т. изготовления деталей. Различают:

1) Точность формы (степень соответствия поверхностей детали определённым геометрическим телам);

2) Точность размеров детали;

3) Точность взаимного расположения поверхностей детали.

Точность детали определяется отклонениями от заданных форм и размеров. Погрешности формы деталей в виде тел вращения выражаются в овальности, огранке, бочкообразности и седлообразности, конусности, изогнутости. Для деталей, имеющих плоские поверхности, отклонениями формы являются непрямолинейность и неплоскостность, о которых можно судить по выпуклости или вогнутости поверхностей. Погрешности размеров деталей регламентируются предельными отклонениями в соответствии с системой допусков. Отклонения взаимного расположения поверхностей характеризуются непараллельностью и неперпендикулярностью осей и плоскостей, несимметричностью поверхностей и т.п.

Границы допустимых отклонений показателя, предопределяемые требованиями к качеству, количеству или стоимости производимых изделий, получили название допуска. Допуск представляет собой разность между наибольшим и наименьшим предельными размерами. По абсолютной величине он равен алгебраической разности между верхним и нижним отклонениями. Задание допуска всегда предшествует осуществлению процесса.

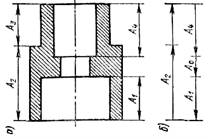

Метод полной взаимозаменяемости. Он обеспечивает достижение требуемой точности замыкающего звена размерной цепи путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений. При этом любая деталь, изготовленная по принципу полной взаимозаменяемости, может быть использована при сборке без всяких подгонки или подбора при сохранении требуемых эксплуатационных свойств изделия. При работе по принципу полной взаимозаменяемости производится расчет размерных цепей на максимум и минимум, учитывающий только предельные отклонения звеньев и самые неблагоприятные их сочетания. Расчет на максимум и минимум начинается с построения размерной цепи (рис. б), определяющей размерные связи рассматриваемого сборочного соединения или торцовых поверхностей детали (рис. а).

Метод неполной взаимозаменяемости. При расчете размерных цепей с числом составляющих звеньев более трех целесообразно принять в основу достижения точности метод неполной взаимозаменяемости с использованием вероятностного расчета. При использовании метода неполной взаимозаменяемости, требуемая точность обеспечивается у заранее обусловленной части объектов путем включения в размерную цепь составляющих звеньев без их выбора, подбора или изменения их значений.

Расчет вероятностным методом, осуществляемый в этом случае, производится с учетом фактического распределения истинных размеров внутри полей их допусков и вероятности их различных сочетаний при сборке и механической обработке.

Точность деталей машин определяет технологию их изготовления, сборки, а также влияет на выбор измерительных средств.

Друзья! Приглашаем вас к обсуждению. Если у вас есть своё мнение, напишите нам в комментарии.